【客户风采】某国内汽车配件生产基地2020年第一季度精益改善成果分享会纪实

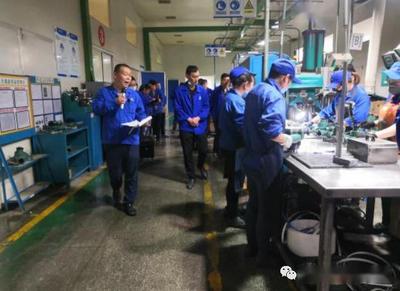

2020年4月,春意盎然,某国内领先的汽车配件生产基地内,一场以“精益求精,持续改善”为主题的2020年第一季度精益改善分享会成功举行。本次分享会聚焦于生产流程中的关键环节——刃具管理与应用优化,旨在一季度改善成果,分享经验,并部署下一阶段工作,持续推动生产效率与产品质量的双重提升。

分享会上,生产部门、技术部门及一线班组的代表齐聚一堂。会议首先由精益推进办公室负责人进行开场致辞,他回顾了基地自引入精益生产理念以来的历程,并强调了在复杂市场环境下,通过内部挖潜、持续改善来降本增效、增强核心竞争力的重要意义。他指出,刃具作为金属切削加工的核心耗材,其管理、使用与维护的精细化程度,直接关系到加工精度、生产效率与成本控制,是本季度改善活动的重点突破领域。

来自机加工车间的改善小组进行了详细的成果汇报。他们展示了一季度围绕刃具生命周期管理所实施的一系列改善案例:

- 标准化与选型优化:针对以往刃具品牌、型号繁杂的问题,小组通过数据分析,对常用加工工序的刃具进行了统一选型和标准化。这减少了库存种类,降低了采购成本,并使操作人员的熟练度得以快速提升。

- 寿命管理与预警系统建立:通过引入刃具寿命管理系统,对每支刃具的加工数量、时间进行精确追踪。设定合理的寿命预警阈值,变“事后损坏更换”为“事前预警更换”,有效避免了因刃具过度磨损导致的批量质量事故和设备非计划停机。

- 换刀流程与参数优化:重新设计并规范了换刀作业流程,制作了可视化作业指导书。与技术部门合作,对部分加工参数(如转速、进给量)进行了优化试验,在保证质量的前提下,提升了单支刃具的加工效率,延长了有效使用寿命。

- 刃具修磨与再利用:建立了规范的刃具报废鉴定流程和修磨渠道。对于达到寿命但可修复的刃具,经专业修磨后应用于精度要求稍低的粗加工工序,实现了资源的阶梯利用,显著降低了刃具消耗成本。

汇报过程中,改善小组用详实的数据对比了改善前后的变化:刃具综合成本下降了15%,因刃具问题导致的停机时间减少了40%,相关工序的加工一次合格率提升了2个百分点。这些实实在在的效益赢得了与会人员的阵阵掌声。

在自由交流环节,各车间代表踊跃发言,就各自领域内在刃具使用中遇到的难点和心得进行了深入探讨。技术专家现场答疑,并对一些具有推广价值的“小妙招”给予了肯定。会议气氛热烈,充分体现了全员参与、持续改善的精益文化。

基地生产总监对本次分享会进行了。他高度肯定了第一季度在刃具精益改善方面取得的突出成绩,并指出,精益改善永无止境,要求各部门将本次分享会的经验进行横展推广,不仅要关注“刃具”这一个点,更要举一反三,将精益思维运用到物料、能源、人力等各个环节。他鼓励全体员工继续保持“发现问题、解决问题”的主动性,为将基地打造成为高效率、高质量、低成本的现代化汽车配件标杆工厂而共同努力。

此次精益改善分享会,不仅是一次成果的检阅,更是一次思想的碰撞与共识的凝聚。它标志着该汽车配件生产基地在深化精益管理、追求卓越运营的道路上又迈出了坚实的一步。以“刃”为始,精雕细琢,持续改善的基因正深深融入企业的血脉,驱动着其在高质量发展的征程上不断前行。

如若转载,请注明出处:http://www.cdbailida.com/product/57.html

更新时间:2026-02-24 11:10:05